工业自动化体系中,开关型电动执行器作为实现精准控制的关键部件,其响应速度发挥着举足轻重的作用。快速且精准的响应,能使生产流程衔接更为紧密,减少等待时间,提升整体生产效率,是保障工业系统高效、稳定运行的核心要素之一。

影响响应速度的内部构造因素

电机性能差异:电机作为开关型电动执行器的动力源,其性能直接左右响应速度。无刷直流电机凭借高转速、高效率以及良好的调速性能,在快速响应需求场景中优势明显;而步进电机虽在精度上表现出色,但转速相对受限,影响整体响应速度。同时,电机的功率大小决定了其输出扭矩能力,面对较大负载时,若电机功率不足,启动与运行速度都会放缓,致使执行器响应延迟。

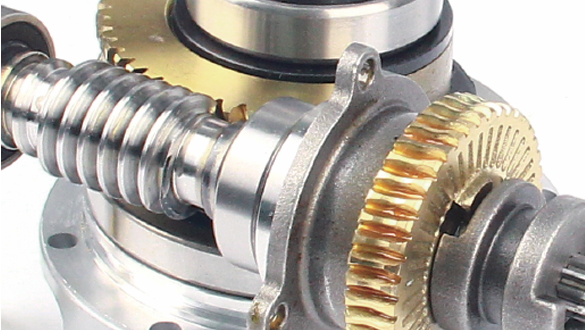

传动机构特性:传动机构负责将电机的旋转运动转化为执行器所需的直线或角位移运动。不同类型的传动机构,如丝杆螺母、齿轮齿条等,在传动效率与机械惯性方面存在显著差异。丝杆螺母传动精度高,但速度相对较慢;齿轮齿条传动效率高,可实现较高速度运行。此外,传动部件间的摩擦力也是影响因素,润滑不良会增大摩擦,阻碍动力传递,降低执行器响应速度。

外部因素对响应速度的干扰

控制信号传输延迟:从控制系统发出指令信号,到执行器接收并作出响应,这一过程中的信号传输延迟至关重要。信号传输线路过长、传输介质质量不佳或存在电磁干扰,都会导致信号衰减、失真,增加传输时间。同时,控制器与驱动器对信号的处理速度也会影响响应延迟,若其运算能力不足,无法快速解析与处理控制信号,执行器响应速度必然大打折扣。

工作环境影响:环境因素同样不可小觑。温度变化会影响电机绕组电阻以及润滑油的粘度,高温使电阻增大,降低电机效率;低温则可能导致润滑油凝固,增大传动部件间摩擦力。湿度较高时,可能引发电气部件短路、腐蚀,影响系统正常运行。此外,强振动与冲击环境会使部件松动,破坏机械结构的稳定性,间接影响开关型电动执行器响应速度。

提升响应速度的有效途径

优化内部设计:一方面,依据实际应用需求,合理选择高性能电机,并对电机参数进行精准优化,提升其输出特性。例如,在高速响应场景中,优先选用无刷直流电机,并通过调整电机的极对数、绕组匝数等参数,提高其转速与扭矩输出。另一方面,对传动机构进行优化设计,选用轻质、高强度材料制造传动部件,以减小机械惯性;同时,采用高精度的加工工艺与装配技术,降低传动部件间的间隙与摩擦力,提高传动效率。

改进控制策略:采用先进的控制算法,如PID控制算法及其改进版本,通过对比例、积分、微分三个参数的精确调节,使开关型电动执行器能够快速、稳定地跟踪控制信号。此外,引入智能控制算法,如模糊控制、神经网络控制等,让执行器能够根据不同工况自动调整控制策略,进一步提升响应速度与控制精度。同时,优化控制系统的硬件架构,选用运算速度快、处理能力强的控制器与驱动器,缩短信号处理时间,减少控制延迟。

开关型电动执行器响应速度是决定工业自动化系统性能优劣的关键指标。通过深入了解影响响应速度的内外部因素,并针对性地采取优化措施,能够显著提升执行器的响应性能,为工业生产的高效、稳定运行提供坚实保障。